一种从农残超标碎米中提取可食用大米淀粉和大米蛋白的方法

1.本发明涉及一种从农残超标碎米中提取可食用大米淀粉和大米蛋白的方法,属于食品加工技术领域。

背景技术:

2.作为中国的一种主要农作物,全国65%的人口日常消费的主粮,稻米无疑是一种极为重要的农作物。作为中国人餐桌上最常见的主食,大米也提供了中国人一天摄入的大部分植物蛋白。作为唯一可免于过敏实验的谷物,大米蛋白和淀粉的应用也随着工业技术的发展而不断的增加。为了保证稻米的产量,需要使用农药保障水稻的生长。而在大米收获后,一部分农药依旧残留在大米上,同时在大米储存的过程中,容易受到真菌污染而产生黄曲霉毒素等真菌毒素。而在稻谷碾制过程中,会产生多达10%的碎米,并且碎米中含有较多稻壳和农残,这使得碎米的利用价值大大的降低了,现在碎米大多用于动物饲料中,就算提取其中的蛋白和淀粉,这些有害物质,也会随着大米蛋白和大米淀粉的制备提取而一同被带入到成品中,如果不正确处理则会影响产品的安全性。

3.专利cn94110384.6中提到,使用氨或氯水或次氯酸钠来去除酱油原料中的黄曲霉毒素;专利cn201410417726中则使用紫外线催化降解农残;但是,强氧化剂的大量使用会损坏产品的品质,并降低产品收率;紫外线催化降解农残也存在浪费能源的问题。

技术实现要素:

4.为解决上述技术问题,本发明分步骤使用不同氧化剂,降解大米蛋白和淀粉中的真菌毒素和农残,提高了蛋白的得率和性质,降低了淀粉中的残留蛋白含量。

5.本发明的第一个目的是提供一种从农残超标碎米中提取可食用大米淀粉和大米蛋白的方法,包括如下步骤:

6.s1、采用碱液浸泡大米,然后进行粉碎,搅拌得到米浆;

7.s2、将s1步骤得到的米浆调ph到10

‑

12,分别加入次氯酸钠和二氧化氯,使有效氯浓度为30

‑

50ppm,搅拌反应;

8.s3、将s2步骤反应后的米浆进行离心,轻相为蛋白液,重相为淀粉,并将淀粉调浆为淀粉乳;

9.s4、将s3步骤的蛋白液和淀粉乳分别调ph到6

‑

8,并分别加入双氧水,搅拌反应;

10.s5、将s4步骤反应后的蛋白液调ph到4

‑

6,离心取沉淀,并将沉淀调配为质量浓度为0.5%

‑

2%的蛋白浆,再次离心取沉淀,并将沉淀调配为质量浓度为10

‑

15%的蛋白浆,并将质量浓度为10

‑

15%的蛋白浆均质,得到浓缩蛋白液,并将浓缩蛋白液灭菌、干燥得到所述的大米蛋白;

11.s6、将s4步骤反应后的淀粉乳调ph到6

‑

8,然后进行过滤、洗涤、干燥,得到所述的大米淀粉。

12.进一步地,s1步骤中,碱液是浓度为0.05%~0.3%的碱溶液,大米与碱液的料液比为1:4~10。

13.进一步地,s1步骤中,粉碎是采用胶体磨粉碎后再进行超微粉碎。

14.进一步地,s2步骤中,次氯酸钠和二氧化氯的摩尔比为1:1

‑

5。

15.进一步地,s2步骤或s4步骤中,搅拌反应的时间为20~50分钟。

16.进一步地,s4步骤中,蛋白液或淀粉浆中双氧水的质量浓度为1%~5%。

17.进一步地,s5步骤中,均质的条件为10~30mpa。

18.进一步地,s5步骤中,灭菌是100

‑

130℃下蒸汽喷射杀菌4

‑

6s,并真空闪蒸冷却至60

‑

70℃灭菌。

19.进一步地,s5步骤中,干燥是为喷雾干燥,进风温度为150~200℃,出风温度为50~100℃。

20.进一步地,s6步骤中,干燥是闪蒸气流干燥。

21.本发明的有益效果是:

22.本发明通过次氯酸钠,二氧化氯和双氧水等氧化剂,将稻瘟灵,己唑醇等农残和黄曲霉毒素等真菌毒素氧化降解为无毒的物质,同时打开蛋白的二硫键,形成稳定且溶解度高的磺酸基,蛋白溶出增加,得率增加,淀粉中残留蛋白降低,得到了安全性更好的蛋白和淀粉产品。

具体实施方式

23.下面结合具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

24.1、稻瘟灵:gb/t 20770

‑

2008粮谷中486种农药及相关化学品残留量的测定液相色谱

‑

串联质谱法

25.最大残留限量:1mg/kg

26.定量限:0.01mg/kg

27.2、己唑醇:gb 23200.8

‑

2016食品安全国家标准水果和蔬菜中500种农药及相关化学品残留量的测定气相色谱

‑

质谱法

28.最大残留限量:0.1mg/kg

29.定量限:0.075mg/kg

30.3、黄曲霉毒素:gb 5009.22

‑

2016食品安全国家标准食品中黄曲霉毒素b族和g族的测定

31.最大残留限量:2μg/kg

32.定量限:0.1μg/kg

33.4、蛋白含量测定和提取率:凯氏定氮法

34.5、蛋白溶解度测定:福林酚法,牛血清白蛋白绘制标准曲线,分别于75ml蒸馏水和0.2%naoh溶液中加入1.5g目标蛋白质,磁力搅拌30min,4800r/min离心15分钟,吸取上清液,使用福林酚法测a650处吸光度,带入标准曲线计算蛋白含量并计算。

35.实施例1:

36.(1)原料粉碎:米水料液比1:6(g/l),0.1%浓度碱溶液浸泡后使用胶体磨粉碎原

材料,粉碎后米浆再通过超微粉碎机进行超微粉碎;

37.(2)米浆反应:将步骤(1)所得米浆搅拌6h;

38.(3)第一次农残毒素氧化降解:将步骤(2)所得米浆调ph到12,加入次氯酸钠和二氧化氯,二者摩尔比为(1:5),并使有效氯浓度为50ppm,并且搅拌30min;

39.(4)离心分离:将步骤(3)所得米浆使用离心机离心,得到的轻相就是蛋白液,重相是淀粉;

40.(5)第二次农残毒素氧化降解:将步骤(4)所得蛋白液调ph到8,加入双氧水,使其质量浓度为1%,并且搅拌30min;将步骤(4)所得淀粉中加水调成淀粉浆,调ph到8,加入双氧水,使其质量浓度为1%,并且搅拌30min;

41.(6)酸沉:将步骤(5)所得蛋白液调ph到4.5;

42.(7)离心:将步骤(6)所得蛋白液离心,得到的沉淀就是蛋白;

43.(8)板框过滤:将步骤(5)所得淀粉浆过板框过滤,得到淀粉块;

44.(9)洗涤:将步骤(7)所得蛋白加水配置成质量浓度为1%的蛋白浆,再次离心,并调成质量浓度为10%的蛋白浆;将步骤(8)所得淀粉块加水配置成淀粉浆,再次板框过滤,得到淀粉块;

45.(10)中和:将步骤(9)所得淀粉加水调浆,调ph到7,然后再板框过滤;

46.(11)均质:将步骤(9)所得蛋白浆均质,条件为30mp,得到浓缩蛋白液;

47.(12)灭菌:将步骤(11)所得浓缩蛋白液130℃下蒸汽喷射杀菌6s,并真空闪蒸冷却至60℃灭菌,得到灭菌蛋白液;

48.(13)干燥:将步骤(12)所得灭菌浓缩蛋白液使用喷雾干燥,喷雾设备进风温度180℃,出风温度80℃,得到蛋白成品;将步骤(10)所得淀粉使用闪蒸喷雾干燥,得到淀粉成品。

49.实施例2:

50.(1)原料粉碎:米水料液比1:6(g/l),0.1%浓度碱溶液浸泡后使用胶体磨粉碎原材料,粉碎后米浆再通过超微粉碎机进行超微粉碎;

51.(2)米浆反应:将步骤(1)所得米浆搅拌6h;

52.(3)第一次农残毒素氧化降解:将步骤(2)所得米浆调ph到10,加入次氯酸钠和二氧化氯,二者摩尔比为(1:1),并使有效氯浓度为50ppm,并且搅拌30min;

53.(4)离心分离:将步骤(3)所得米浆使用离心机离心,得到的轻相就是蛋白液,重相是淀粉;

54.(5)第二次农残毒素氧化降解:将步骤(4)所得蛋白液调ph到8,加入双氧水,使其质量浓度为1%,并且搅拌30min;将步骤(4)所得淀粉中加水调成淀粉浆,调ph到8,加入双氧水,使其质量浓度为1%,并且搅拌30min;

55.(6)酸沉:将步骤(5)所得蛋白液调ph到4.5;

56.(7)离心:将步骤(6)所得蛋白液离心,得到的沉淀就是蛋白;

57.(8)板框过滤:将步骤(5)所得淀粉浆过板框过滤,得到淀粉块;

58.(9)洗涤:将步骤(7)所得蛋白加水配置成质量体积为1%的蛋白浆,再次离心,并调成质量浓度为10%的蛋白浆;将步骤(8)所得淀粉块加水配置成淀粉浆,再次板框过滤,得到淀粉块;

59.(10)中和:将步骤(9)所得淀粉加水调浆,调ph到7,然后再板框过滤;

60.(11)均质:将步骤(9)所得蛋白均质,条件为30mpa,得到浓缩蛋白液;

61.(12)灭菌:将步骤(11)所得浓缩蛋白液130℃下蒸汽喷射杀菌6s,并真空闪蒸冷却至60℃灭菌,得到灭菌蛋白液;

62.(13)干燥:将步骤(12)所得灭菌浓缩蛋白液使用喷雾干燥,喷雾设备进风温度180℃,出风温度80℃,得到蛋白成品;将步骤(10)所得淀粉使用闪蒸喷雾干燥,得到淀粉成品。

63.实施例3:

64.(1)原料粉碎:米水料液比1:6(g/l),0.1%浓度碱溶液浸泡后使用胶体磨粉碎原材料,粉碎后米浆再通过超微粉碎机进行超微粉碎;

65.(2)米浆反应:将步骤(1)所得米浆搅拌6h;

66.(3)第一次农残毒素氧化降解:将步骤(2)所得米浆调ph到10,加入次氯酸钠和二氧化氯,二者摩尔比为(1:5),并使有效氯浓度为30ppm,并且搅拌30min;

67.(4)离心分离:将步骤(3)所得米浆使用离心机离心,得到的轻相就是蛋白液,重相是淀粉;

68.(5)第二次农残毒素氧化降解:将步骤(4)所得蛋白液调ph到8,加入双氧水,使其质量浓度为1%,并且搅拌30min;将步骤(4)所得淀粉中加水调成淀粉浆,调ph到8,加入双氧水,使其质量浓度为1%,并且搅拌30min;

69.(6)酸沉:将步骤(5)所得蛋白液调ph到4.5;

70.(7)离心:将步骤(6)所得蛋白液离心,得到的沉淀就是蛋白;

71.(8)板框过滤:将步骤(5)所得淀粉浆过板框过滤,得到淀粉块;

72.(9)洗涤:将步骤(7)所得蛋白加水配置成质量浓度为1%的蛋白浆,再次离心,并调成质量浓度为10%的蛋白浆;将步骤(8)所得淀粉块加水配置成淀粉浆,再次板框过滤,得到淀粉块;

73.(10)中和:将步骤(9)所得淀粉加水调浆,调ph到7,然后再板框过滤;

74.(11)均质:将步骤(9)所得蛋白浆均质,条件为30mpa,得到浓缩蛋白液;

75.(12)灭菌:将步骤(11)所得浓缩蛋白液130℃下蒸汽喷射杀菌6s,并真空闪蒸冷却至60℃灭菌,得到灭菌蛋白液;

76.(13)干燥:将步骤(12)所得灭菌浓缩蛋白液使用喷雾干燥,喷雾设备进风温度180℃,出风温度80℃,得到蛋白成品;将步骤(10)所得淀粉使用闪蒸喷雾干燥,得到淀粉成品。

77.实施例4:

78.(1)原料粉碎:米水料液比1:6(g/l),0.1%浓度碱溶液浸泡后使用胶体磨粉碎原材料,粉碎后米浆再通过超微粉碎机进行超微粉碎;

79.(2)米浆反应:将步骤(1)所得米浆搅拌6h;

80.(3)第一次农残毒素氧化降解:将步骤(2)所得米浆调ph到10,加入次氯酸钠和二氧化氯,二者摩尔比为(1:5),并使有效氯浓度为50ppm,并且搅拌30min;

81.(4)离心分离:将步骤(3)所得米浆使用离心机离心,得到的轻相就是蛋白液,重相是淀粉;

82.(5)第二次农残毒素氧化降解:将步骤(4)所得蛋白液调ph到6,加入双氧水,使其质量浓度为1%,并且搅拌30min;将步骤(4)所得淀粉中加水调成淀粉浆,调ph到6,加入双氧水,使其质量浓度为1%,并且搅拌30min;

83.(6)酸沉:将步骤(5)所得蛋白液调ph到4.5;

84.(7)离心:将步骤(6)所得蛋白液离心,得到的沉淀就是蛋白;

85.(8)板框过滤:将步骤(5)所得淀粉浆过板框过滤,得到淀粉块;

86.(9)洗涤:将步骤(7)所得蛋白加水配置成质量浓度为1%的蛋白浆,再次离心,并调成质量浓度为10%的蛋白浆;将步骤(8)所得淀粉块加水配置成淀粉浆,再次板框过滤,得到淀粉块;

87.(10)中和:将步骤(9)所得淀粉加水调浆,调ph到7,然后再板框过滤;

88.(11)均质:将步骤(9)所得蛋白浆均质,条件为30mpa,得到浓缩蛋白液;

89.(12)灭菌:将步骤(11)所得浓缩蛋白液130℃下蒸汽喷射杀菌6s,并真空闪蒸冷却至60℃灭菌,得到灭菌蛋白液;

90.(13)干燥:将步骤(12)所得灭菌浓缩蛋白液使用喷雾干燥,喷雾设备进风温度180℃,出风温度80℃,得到蛋白成品;将步骤(10)所得淀粉使用闪蒸喷雾干燥,得到淀粉成品。

91.实施例5:

92.(1)原料粉碎:米水料液比1:6(g/l),0.1%浓度碱溶液浸泡后使用胶体磨粉碎原材料,粉碎后米浆再通过超微粉碎机进行超微粉碎;

93.(2)米浆反应:将步骤(1)所得米浆搅拌6h;

94.(3)第一次农残毒素氧化降解:将步骤(2)所得米浆调ph到10,加入次氯酸钠和二氧化氯,二者摩尔比为(1:5),并使有效氯浓度为50ppm,并且搅拌30min;

95.(4)离心分离:将步骤(3)所得米浆使用离心机离心,得到的轻相就是蛋白液,重相是淀粉;

96.(5)第二次农残毒素氧化降解:将步骤(4)所得蛋白液调ph到8,加入双氧水,使其质量浓度为5%,并且搅拌30min;将步骤(4)所得淀粉中加水调成淀粉浆,调ph到8,加入双氧水,使其质量浓度为5%,并且搅拌30min;

97.(6)酸沉:将步骤(5)所得蛋白液调ph到4.5;

98.(7)离心:将步骤(6)所得蛋白液离心,得到的沉淀就是蛋白;

99.(8)板框过滤:将步骤(5)所得淀粉浆过板框过滤,得到淀粉块;

100.(9)洗涤:将步骤(7)所得蛋白加水配置成质量浓度为1%的蛋白浆,再次离心,并调成质量浓度为10%的蛋白浆;将步骤(8)所得淀粉块加水配置成淀粉浆,再次板框过滤,得到淀粉块;

101.(10)中和:将步骤(9)所得淀粉加水调浆,调ph到7,然后再板框过滤;

102.(11)均质:将步骤(9)所得蛋白浆均质,条件为30mpa,得到浓缩蛋白液;

103.(12)灭菌:将步骤(11)所得浓缩蛋白液130℃下蒸汽喷射杀菌6s,并真空闪蒸冷却至60℃灭菌,得到灭菌蛋白液;

104.(13)干燥:将步骤(12)所得灭菌浓缩蛋白液使用喷雾干燥,喷雾设备进风温度180℃,出风温度80℃,得到蛋白成品;将步骤(10)所得淀粉使用闪蒸喷雾干燥,得到淀粉成品。

105.对比例1:

106.(1)原料粉碎:米水料液比1:6(g/l),0.1%浓度碱溶液浸泡后使用胶体磨粉碎原材料,粉碎后米浆再通过超微粉碎机进行超微粉碎;

107.(2)米浆反应:将步骤(1)所得米浆搅拌6h;

108.(3)第一次农残毒素氧化降解:将步骤(2)所得米浆调ph到7,加入次氯酸钠和二氧化氯,二者摩尔比为(1:5),使有效氯浓度为50ppm,并且搅拌30min;

109.(4)离心分离:将步骤(3)所得米浆使用离心机离心,得到的轻相就是蛋白液,重相是淀粉;

110.(5)第二次农残毒素氧化降解:将步骤(4)所得蛋白液不调ph,加入双氧水,使其质量浓度为1%,并且搅拌30min;将步骤(4)所得淀粉中加水调成淀粉浆,不调ph,加入双氧水,使其质量浓度为1%,并且搅拌30min;

111.(6)酸沉:将步骤(5)所得蛋白液调ph到4.5;

112.(7)离心:将步骤(6)所得蛋白液离心,得到的沉淀就是蛋白;

113.(8)板框过滤:将步骤(5)所得淀粉浆过板框过滤,得到淀粉块;

114.(9)洗涤:将步骤(7)所得蛋白加水配置成质量浓度为1%的蛋白浆,再次离心,并调成质量浓度为10%的蛋白浆;将步骤(8)所得淀粉块加水配置成淀粉浆,再次板框过滤,得到淀粉块;

115.(10)中和:将步骤(9)所得淀粉加水调浆,调ph到7,然后再板框过滤;

116.(11)均质:将步骤(9)所得蛋白浆均质,条件为30mpa,得到浓缩蛋白液;

117.(12)灭菌:将步骤(11)所得浓缩蛋白液130℃下蒸汽喷射杀菌6s,并真空闪蒸冷却至60℃灭菌,得到灭菌蛋白液;

118.(13)干燥:将步骤(12)所得灭菌浓缩蛋白液使用喷雾干燥,喷雾设备进风温度180℃,出风温度80℃,得到蛋白成品;将步骤(10)所得淀粉使用闪蒸喷雾干燥,得到淀粉成品。

119.对比例2:

120.(1)原料粉碎:米水料液比1:6(g/l),0.1%浓度碱溶液浸泡后使用胶体磨粉碎原材料,粉碎后米浆再通过超微粉碎机进行超微粉碎;

121.(2)米浆反应:将步骤(1)所得米浆搅拌6h;

122.(3)农残毒素氧化降解:将步骤(2)所得米浆调ph到8,加入双氧水,使其质量浓度为1%,并且搅拌30min;

123.(4)离心分离:将步骤(3)所得米浆使用离心机离心,得到的轻相就是蛋白液,重相是淀粉;

124.(5)酸沉:将步骤(4)所得蛋白液调ph到4.5;

125.(6)离心:将步骤(5)所得蛋白液离心,得到的沉淀就是蛋白;

126.(7)板框过滤:将步骤(4)所得淀粉浆过板框过滤,得到淀粉块;

127.(8)洗涤:将步骤(6)所得蛋白加水配置成质量浓度为1%的蛋白浆,再次离心,并调成质量浓度为10%的蛋白浆;将步骤(7)所得淀粉块加水配置成淀粉浆,再次板框过滤,得到淀粉块;

128.(9)中和:将步骤(8)所得淀粉加水调浆,调ph到7,然后再板框过滤;

129.(10)均质:将步骤(8)所得蛋白浆均质,条件为30mpa,得到浓缩蛋白液;

130.(11)灭菌:将步骤(10)所得浓缩蛋白液130℃下蒸汽喷射杀菌6s,并真空闪蒸冷却至60℃灭菌,得到灭菌蛋白液;

131.(12)干燥:将步骤(11)所得灭菌浓缩蛋白液使用喷雾干燥,喷雾设备进风温度180℃,出风温度80℃,得到蛋白成品;将步骤(9)所得淀粉使用闪蒸喷雾干燥,得到淀粉成品。

132.对比例3:

133.(1)原料粉碎:米水料液比1:6(g/l),0.1%浓度碱溶液浸泡后使用胶体磨粉碎原材料,粉碎后米浆再通过超微粉碎机进行超微粉碎;

134.(2)米浆反应:将步骤(1)所得米浆搅拌6h;

135.(3)农残毒素氧化降解:将步骤(2)所得米浆调ph到10,加入次氯酸钠和二氧化氯,二者摩尔比为(1:5),使有效氯浓度为30ppm,并且搅拌30min;

136.(4)离心分离:将步骤(3)所得米浆使用离心机离心,得到的轻相就是蛋白液,重相是淀粉;

137.(5)酸沉:将步骤(4)所得蛋白液调ph到4.5;

138.(6)离心:将步骤(5)所得蛋白液离心,得到的沉淀就是蛋白;

139.(7)板框过滤:将步骤(4)所得淀粉浆过板框过滤,得到淀粉块;

140.(8)洗涤:将步骤(6)所得蛋白加水配置成质量浓度为1%的蛋白浆,再次离心,并调成质量浓度为10%的蛋白浆;将步骤(7)所得淀粉块加水配置成淀粉浆,再次板框过滤,得到淀粉块;

141.(9)中和:将步骤(8)所得淀粉加水调浆,调ph到7,然后再板框过滤;

142.(10)均质:将步骤(8)所得蛋白浆均质,条件为30mpa,得到浓缩蛋白液;

143.(11)灭菌:将步骤(10)所得浓缩蛋白液130℃下蒸汽喷射杀菌6s,并真空闪蒸冷却至60℃灭菌,得到灭菌蛋白液;

144.(12)干燥:将步骤(11)所得灭菌浓缩蛋白液使用喷雾干燥,喷雾设备进风温度180℃,出风温度80℃,得到蛋白成品;将步骤(9)所得淀粉使用闪蒸喷雾干燥,得到淀粉成品。

145.对比例4:

146.(1)原料粉碎:米水料液比1:6(g/l),0.1%浓度碱溶液浸泡后使用胶体磨粉碎原材料,粉碎后米浆再通过超微粉碎机进行超微粉碎;

147.(2)米浆反应:将步骤(1)所得米浆搅拌6h;

148.(3)第一次农残毒素氧化降解:将步骤(2)所得米浆调ph到12,加入次氯酸钠和二氧化氯,二者摩尔比为(1:5),使有效氯浓度为100ppm,并且搅拌30min;

149.(4)离心分离:将步骤(3)所得米浆使用离心机离心,得到的轻相就是蛋白液,重相是淀粉;

150.(5)第二次农残毒素氧化降解:将步骤(4)所得蛋白液调ph到8,加入双氧水,使其质量浓度为5%,并且搅拌30min;将步骤(4)所得淀粉中加水调成淀粉浆,调ph到8,加入双氧水,使其质量浓度为5%,并且搅拌30min;

151.(6)酸沉:将步骤(5)所得蛋白液调ph到4.5;

152.(7)离心:将步骤(6)所得蛋白液离心,得到的沉淀就是蛋白;

153.(8)板框过滤:将步骤(5)所得淀粉浆过板框过滤,得到淀粉块;

154.(9)洗涤:将步骤(7)所得蛋白加水配置成质量浓度为1%的蛋白浆,再次离心,并调成质量浓度为10%的蛋白浆;将步骤(8)所得淀粉块加水配置成淀粉浆,再次板框过滤,得到淀粉块;

155.(10)中和:将步骤(9)所得淀粉加水调浆,调ph到7,然后再板框过滤;

156.(11)均质:将步骤(9)所得蛋白浆均质,条件为30mpa,得到浓缩蛋白液;

157.(12)灭菌:将步骤(11)所得浓缩蛋白液130℃下蒸汽喷射杀菌6s,并真空闪蒸冷却至60℃灭菌,得到灭菌蛋白液;

158.(13)干燥:将步骤(12)所得灭菌浓缩蛋白液使用喷雾干燥,喷雾设备进风温度180℃,出风温度80℃,得到蛋白成品;将步骤(10)所得淀粉使用闪蒸喷雾干燥,得到淀粉成品。

159.对比例5:

160.(1)原料粉碎:米水料液比1:6(g/l),0.1%浓度碱溶液浸泡后使用胶体磨粉碎原材料,粉碎后米浆再通过超微粉碎机进行超微粉碎;

161.(2)米浆反应:将步骤(1)所得米浆搅拌6h;

162.(3)离心分离:将步骤(2)所得米浆使用离心机离心,得到的轻相就是蛋白液,重相是淀粉;

163.(4)酸沉:将步骤(3)所得蛋白液调ph到4.5;

164.(5)离心:将步骤(4)所得蛋白液离心,得到的沉淀就是蛋白;

165.(6)板框过滤:将步骤(3)所得淀粉浆过板框过滤,得到淀粉块;

166.(7)洗涤:将步骤(5)所得蛋白加水配置成质量浓度为1%的蛋白浆,再次离心,并调成质量浓度为10%的蛋白浆;将步骤(6)所得淀粉块加水配置成淀粉浆,再次板框过滤,得到淀粉块;

167.(8)中和:将步骤(7)所得淀粉加水调浆,调ph到7,然后再板框过滤;

168.(9)均质:将步骤(7)所得蛋白浆均质,条件为30mpa,得到浓缩蛋白液;

169.(10)灭菌:将步骤(9)所得浓缩蛋白液130℃下蒸汽喷射杀菌6s,并真空闪蒸冷却至60℃灭菌,得到灭菌蛋白液;

170.(11)干燥:将步骤(10)所得灭菌浓缩蛋白液使用喷雾干燥,喷雾设备进风温度180℃,出风温度80℃,得到蛋白成品;将步骤(8)所得淀粉使用闪蒸喷雾干燥,得到淀粉成品。

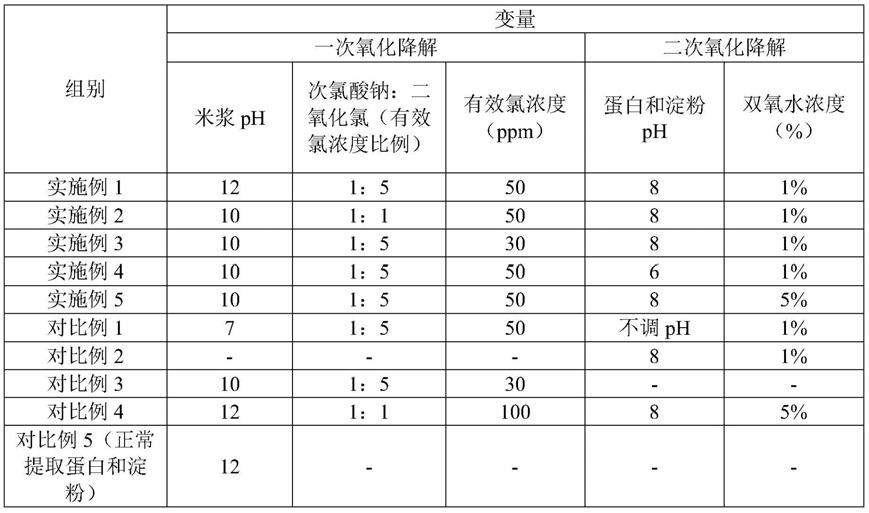

171.变量

[0172][0173]

测定结果

[0174][0175][0176]

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

- 还没有人留言评论。精彩留言会获得点赞!